微細加工

微細加工を行う際のポイントと注意点

ワークを加工液に浸して電極に電流を流すことで加工する放電加工は、工具を使用した場合よりも微細な加工が可能です。

切削加工のような接触型の加工では、応力がかかり、ワークの素材特性を存分に発揮できないことがあります。

しかし放電加工は非接触型の加工なので、切削加工のように応力がかかってワークに負荷をかける心配がありません。また加工液のなかで放電加工するため、熱変異の心配がほぼないのも特徴です。

高精度の微細加工を実現するには温度管理も大切です。機械構造体の温度・加工液の温度・室内温度などを、適切な温度かつ一定に保つことで、微細加工が可能に。

提案力にも注意が必要です。ただ単に図面通りに加工すると、必要以上にコストがかかったり、要求した加工精度を実現できなかったりと、問題が生じることがあります。

そうならないためにも、適切にコストダウンや高品質化を図っている豊富な経験を持つ会社を選びましょう。徹底したQCDにより、要求に合った加工技術を提案してくれるはずです。

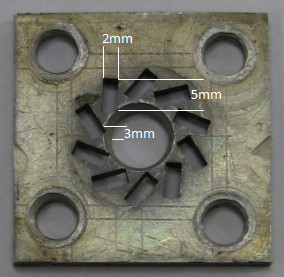

事例:マイクロベローズポンプ部品

マイクロベローズポンプ部品の加工内容

国際宇宙ステーションで使われるマイクロベローズポンプの部品を製作。高精度・高品質な加工が要求される宇宙分野の部品をワイヤー放電加工にて高精度で加工した事例です。

加工液に油を用いているのですが、油加工液は高精度を実現できる代わりに、加工速度が遅いというデメリットがありました。しかし、橋川製作所ではそのデメリットを克服した加工機を導入しているので、加工速度が水と変わりません。

精度±1μmを達成したマイクロベローズポンプを約2日で納品しています。

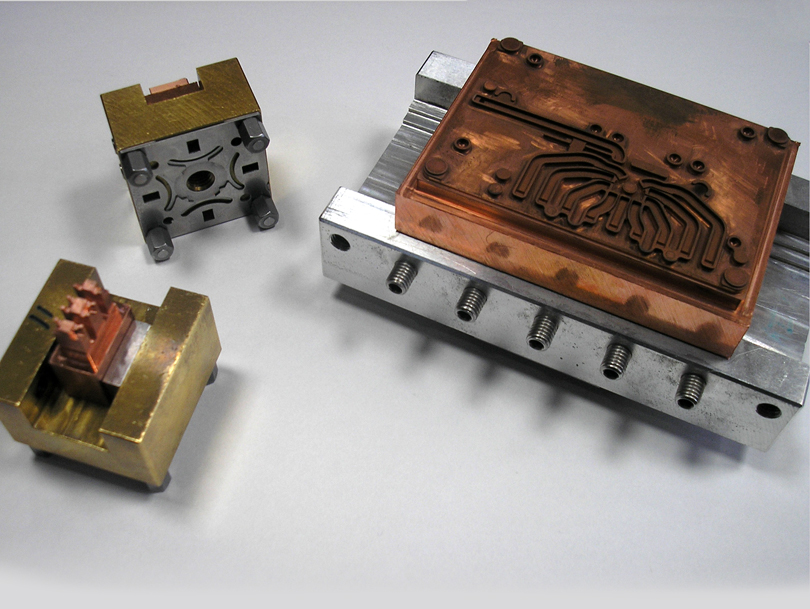

事例:金型

金型の加工内容

SKD11を使用した金型を加工。焼き入れを行った高硬度の素材に対し、形彫り放電加工にて高精度加工を実施しました。形状精度は±0.01mmになっており、技術力の高さが分かるでしょう。

近畿精工は、放電加工に関するノウハウはもちろん、専用の加工設備や徹底した温度管理などを行うことで微細加工を実現しています。

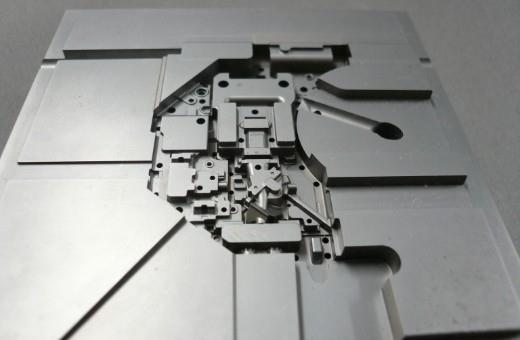

事例:半導体部品

半導体部品の加工内容

チタン製の半導体部品をワイヤー放電加工機やマシニングセンタを使用しています。

チタンは難削材に分類される加工が難しい素材ですが、富士テクノマシンは、銅・アルミ・インコネルなど、幅広い材質の加工経験によるノウハウを駆使して加工。ニーズに合ったサービスを提供しています。

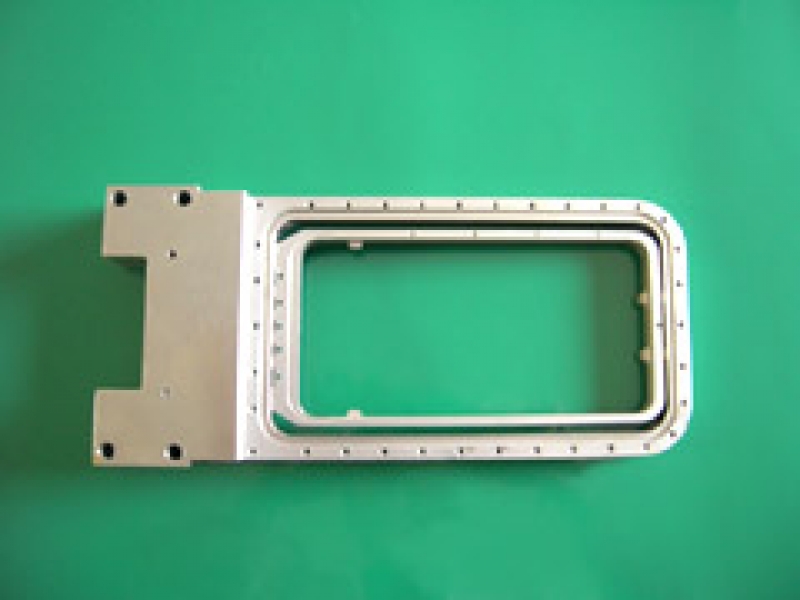

事例:治具サンプル

治具サンプルの加工内容

放電加工とマシニングセンタを使用して製作した治具サンプルです。2μmの精度で加工しています。

イーデーエムワークスでは、形彫り放電加工機やワイヤー放電加工機、超精密マシニングセンタ、超精密成型研削盤など、豊富な設備を所有しているので、要求に応じて設備を使い分けたり、複合加工したり可能です。

微細加工を行う用途

微細加工は、航空宇宙関連や自動車関連、機械設備関連、住宅関連など、様々な分野に関わる技術です。

ワイヤー放電加工や、形彫り放電加工、細穴放電加工といった放電加工を用いることで、高度な微細加工が可能になります。

切削加工では難しい高硬度素材への加工でも、これらの放電加工を採用すれば、高い精度の製品に仕上がるでしょう。

放電加工では、試験片などに人工的につける欠陥の微細加工や、高硬度素材の六角穴、底付きの溝、深穴など、幅広い用途で使われる製品を微細加工できます。

放電加工会社3選

- 加工精度0.25μmを実現

- キリ折れ除去・自由曲面加工にも対応

- 難加工材やセラミックスの放電加工ができる

- 放電加工はもちろん、平面・切り上げ、成形研削、コンダリング加工に対応する 加工範囲の広さ

- 製造物のプロファイル加工に対応

- 最小R0.032程度のワイヤー加工品質

- 部品調達~加工・検査まで 社内一貫体制

- プレス金型の製作にも対応していて大量生産までの過程を一本化できる

- ISO9001 取得の安心感

※選定条件

2021年10月4日時点で「放電加工会社」とGoogleで検索し上位表示された放電加工会社57社を調査。下記条件全てに当てはまる会社をピックアップしました。

・品質=技術力として「加工精度3μm以下」

・価格=「安価・低価格の明記」

・納期=「短納期対応の可否」